Qu’est-ce qu’un taux de rendement synthétique ?

Le taux de rendement synthétique (TRS), également appelé « Overall Equipment Effectiveness » (OEE) en anglais, est un des indicateurs clés des entreprises. Il permet d’avoir une vision synthétique de la performance des chaînes de production.

Plus précisément, il mesure l’occupation d’une ressource de production, telle que le taux de marche d’une machine. C’est un pourcentage qui, proche de 100, représente un équipement entièrement opérationnel et proche de 0, représente un équipement qui n’est pas productif.

Comment calculer un taux de rendement synthétique ?

Il existe diverses manières de calculer le TRS. Même si les différentes formules sont liées, nous verrons dans cet article : le calcul du TRS par le rapport des productivités, par le ratio des temps d’état, par le nombre de pièces produites et par les indicateurs de performance.

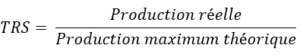

- Calcul du TRS par le rapport des productivités :

Une des formules les plus utilisées est la suivante :

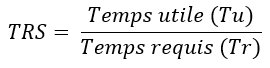

- Calcul du TRS par le ratio des temps d’état :

Le TRS peut également être envisagé comme un rapport entre le temps utile et le temps requis :

Dans cette formule, le temps utile est le nombre d’heures de production conforme et le temps requis signifie le temps de mise à disposition de la machine pour produire.

- Calcul du TRS par le nombre de pièces produites :

Le TRS peut également être calculé en prenant en compte le nombre de pièces produites. On a alors :

![]()

- Calcul du TRS par les indicateurs de performance :

Il est possible, en décomposant cette formule, de calculer le TRS par les indicateurs de performance et ainsi de mettre en évidence les pertes de production selon différentes catégories :

![]()

Où on a :

![]()

A partir de ces calculs, des axes d’amélioration peuvent être envisagés.

Exemple du taux de rendement synthétique

Prenons exemple sur une production réelle pour calculer le TRS. Un atelier travaille 8 heures par jour, soit 480 minutes. Sur cette journée, l’ouverture machine constatée est de 440 minutes, à cause des pertes de production suivantes :

- Un changement série de 20 minutes,

- Une panne de 15 minutes,

- Des réglages de 5 minutes.

Le temps de cycle est de 120 pièces par heure, mais la mesure du temps de cycle réel donne une cadence de 100 pièces par jour. La quantité réalisée est de 600 pièces par jour, dont 18 sont rejetées, avec 12 récupérables et 6 irrécupérables.

On a donc :

![]()

Comment améliorer le taux de rendement synthétique ?

Lors du calcul du TRS, il est souvent judicieux de se focaliser sur le calcul par les indicateurs de performance. En effet, l’amélioration de la productivité passe par la réduction des pertes du TRS en s’attaquant à chacun des 3 ratios évoqués dans cette formule : le taux de qualité, le taux de performance et la disponibilité opérationnelle.

La nature des pertes dans la production influe, comme nous l’avons vu dans l’exemple, sur un des 3 ratios et diminue ainsi le TRS. En triant ces pertes, on peut identifier la source des gaspillages et ainsi lancer un plan d’action pertinent, accompagné d’un management visuel adapté.

Pertes participant au taux de qualité :

- Les défauts de qualité.

Pertes participant au taux de performance :

- Les micro-arrêts de la production,

- Les ralentissements et marches à vide.

Pertes participant à la disponibilité opérationnelle :

- Les pannes (appelées arrêts propres fonctionnels),

- Les changements de série ou d’outils (appelés arrêts d’exploitation),

- Les manques de pièces ou de ressources (appelés arrêts induits).

Finalement, l’identification des pertes grâce aux indicateurs du TRS aboutit généralement sur la mise en place d’outils de production plus performants et entretenus pour limiter les arrêts, la suppression des goulots d’étranglement, le respect de la cadence prévue et un maintien constant de la qualité, pour augmenter la productivité et se placer dans une démarche d’amélioration continue.

Ecrit par Emma Guignard